一种基于环氧树脂体系的沥青路面旧混合料再生方法

厨房和浴室地面选择防水性能好的PVC或环氧树脂材料。 #生活技巧# #节省生活成本# #家居省钱技巧# #家居装修材料选择#

1.本发明涉及道路工程材料技术领域,具体涉及沥青混合料旧料的回收利用,尤其涉及一种基于环氧树脂体系的沥青路面旧混合料再生方法。

背景技术:

2.目前,公路交通节能减排工作的重点之一是路面材料循环利用。为了解决越来越多沥青路面旧料的回收处理问题,沥青路面再生技术也越来越被重视。随着筑路材料成本的攀升,以及愈发严苛的环境保护政策,沥青路面再生技术的高掺量化需求正日益显著。然而,当再生混合料中rap的掺量较大时,再生沥青混合料会出现水稳定性、抗开裂性能、抗疲劳性能较差等问题。目前使用的再生剂和再生方法虽然能使沥青的性能恢复到一定水平,但再生混合料中rap的掺量通常不超过50%。

3.环氧树脂体系是一种由热固性环氧树脂、固化剂和其他的辅剂组成的新型改性沥青。将环氧树脂采用一定的方法与基质沥青混合,然后与固化剂拌和后发生不可逆的交联固化反应,沥青分子分散于环氧树脂固化时形成的三维空间交联网格结构中,形成一种具有热固性的改性沥青。环氧沥青利用环氧树脂与固化剂的特性,从根本上改变了普通沥青的热塑性,赋予了环氧沥青材料强度高、高温稳定性强、层间黏结能力强、耐疲劳性能优良以及抗腐蚀性好等优异的物理化学性能。环氧沥青各组分在固化前具有极佳的流动性,可以有效填补再生混合料中的空隙,易于拌和均匀。此外,环氧沥青混合料生产过程中对级配、油石比、矿料材质的容错率很大,这些因素对环氧混合料最终品质影响较小,通过适当增加环氧沥青的掺量可以做到较好的兼顾。

4.采用环氧树脂对高旧料含量的混合料进行再生是一种可行的方法。为了在保证再生混合料性能的前提下,提高再生技术中的旧料掺配比例,急需开发一种基于环氧树脂体系的沥青路面旧料再生方法。

技术实现要素:

5.本发明的目的是克服沥青再生技术中存在的问题,提供一种高效、工艺简单且环保的旧沥青混合料再生方法,提升再生沥青混合料的各项路用性能。

6.本发明采用如下技术方案:

7.本发明所述的基于环氧树脂体系的沥青路面旧料再生方法,再生步骤如下:

8.(1)、将破碎后的沥青路面旧料进行烘干处理;

9.(2)、利用液体环氧树脂与固化剂制备形成环氧树脂体系混合物;

10.(3)、将制备形成的环氧树脂体系混合物和加热后的新基质沥青倒入拌和混合料所用的拌锅内并搅拌;

11.(4)、将步骤(1)中处理后的沥青路面旧料投入步骤(3)中含有环氧树脂体系混合物的拌锅内制备形成环氧沥青再生混合料;

12.(5)、将步骤(4)中形成的环氧沥青再生混合料制备成试件;并将试件进行养生;

13.(6)、将环氧沥青再生混合料试件采用马歇尔方法确定最佳沥青胶结料用量;

14.(7)、在步骤(6)中确定的最佳沥青胶结料用量的基础上通过车辙试验、小梁弯曲试验、冻融劈裂试验、小梁疲劳试验确定环氧树脂体系的最佳掺量。

15.本发明所述的基于环氧树脂体系的沥青路面旧料再生方法,所述的步骤(1) 中破碎后的旧料放入烘箱内烘干2-3小时,烘干温度≥120℃。

16.本发明所述的基于环氧树脂体系的沥青路面旧料再生方法,所述的步骤(2) 中液体环氧树脂与固化剂制备形成环氧树脂体系混合物;液体环氧树脂与固化剂的组分比例为:50:50~60:40。

17.本发明所述的基于环氧树脂体系的沥青路面旧料再生方法,所述的环氧树脂体系混合物的质量占环氧沥青再生混合料中胶结料质量的10%~50%,即环氧树脂体系混合物和总沥青含量的比值为1:0.9~1:1。

18.本发明所述的基于环氧树脂体系的沥青路面旧料再生方法,所述的环氧树脂体系混合物的含量占环氧沥青再生混合料中胶结料质量的20%~30%,即环氧树脂体系混合物和总沥青含量的比值为1:4~3:7。

19.本发明所述的基于环氧树脂体系的沥青路面旧料再生方法,所述的胶结料包括:环氧树脂体系混合物,新加的基质沥青,以及旧料中所含的老化沥青。

20.本发明所述的基于环氧树脂体系的沥青路面旧料再生方法,所述的总沥青含量为:新加基质沥青与旧料中所含的老化沥青含量之和。

21.本发明所述的基于环氧树脂体系的沥青路面旧料再生方法,所述的步骤(3) 中添加新基质沥青以达到沥青胶结料的目标油石比;新基质沥青加热至流动态添加入环氧树脂体系混合物内。

22.有益效果

23.本发明提供的基于环氧树脂体系的沥青路面旧料再生方法,极大减少了路面材料对矿物集料的需求,污染小,对环境友好,可有效减少温室气体排放,同时大量节约资源。

24.本发明提供的基于环氧树脂体系的沥青路面旧料再生方法,步骤(1)中将旧料破碎后再进行烘干,可使得旧料中的水分充分挥发,避免沥青混合料成型后出现拥包等病害。同时,破碎后集料较细,可降低环氧沥青混合料的整体脆性,增加韧性。本再生方法,不添加新集料,仅采用旧料中的集料生成再生混合料,旧料掺量可达100%,实现了旧沥青混合料的高掺量再生。

25.采用基于环氧树脂体系的沥青路面旧料再生方法,制备出的环氧沥青再生混合料的性能主要受环氧沥青性能的影响,旧料级配、油石比、矿料材质等因素对再生混合料性能的影响很小,适当增加环氧沥青的掺量可以进一步降低这些因素的影响。环氧沥青组分在固化前具有极佳的流动性,可以更好地渗透入旧料中的老化沥青中,降低旧料中细料结团对再生混合料性能的影响。

26.本发明提供的基于环氧树脂体系的沥青路面旧料再生方法,步骤(5)采用环氧沥青再生混合料成型的马歇尔试件的各项性能数据均好于普通沥青混合料,且具有极佳的高温性能,低温抗裂性能、耐水损坏性能、疲劳性能均接近新环氧沥青混合料,适合重载路面,实现了旧沥青混合料的高价值再生,具有作为长寿命路面材料的潜质,极大降低路面服役周期内的总体运营成本。

27.本发明所述的一种基于环氧树脂体系的沥青路面旧料再生方法,加工工艺简单,安全性高,施工难度低,有利于推广应用。

具体实施方式

28.为使本发明实施例的目的和技术方案更加清楚,下面将对本发明实施例的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于所描述的本发明的实施例,本领域普通技术人员在无需创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

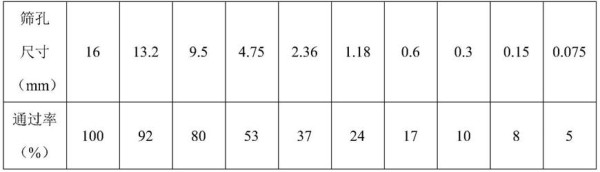

29.对旧料的沥青进行抽提,测得旧料中沥青的pg等级为pg82-16,旧料中集料级配见下表所示。

[0030][0031]

按照本发明专利所述方法和步骤,选择7.0%、7.2%、7.4%、7.6%四个油石比,同时每个油石比分别采用10%、20%、30%、40%,50%掺量的环氧树脂体系混合物拌和,制备了20个环氧再生沥青混合料。

[0032]

根据上表的配比,本发发明的具体制备方法按照如下步骤操作:

[0033]

(1)将用搅拌机破碎后的旧料放在120℃以上的烘箱里烘干2-3小时;

[0034]

(2)加热环氧沥青各组分:环氧树脂体系a组分和b组分加热至60℃,保持10分钟,并将基质沥青加热至流动态;

[0035]

(3)将加热后的环氧树脂体系a组分和b组分按56:44的比例混合后倒入容器中,并用玻璃棒搅拌4分钟,得到环氧树脂体系混合物;

[0036]

(4)称取所需要的量后,将拌和后的环氧树脂体系混合物和加热后的基质沥青倒入拌和混合料所用的拌锅内,并搅拌1分钟;

[0037]

(5)将加热后的旧料投入到拌锅中,拌和3分钟,制成环氧沥青再生混合料,混合料的拌和温度为180℃。

[0038]

(6)将环氧沥青再生混合料放入模具中,双面击实各75次,制成马歇尔试件;

[0039]

(7)将马歇尔试件放入60℃烘箱中养生4天;

[0040]

(8)养生后通过测量并计算稳定度、流值、空隙率、沥青饱和度、矿料空隙率、毛体积密度与油石比的关系,确定最佳胶结料用量。

[0041]

试验结果如下:

[0042][0043]

可以看出,掺加环氧树脂体系混合物后,混合料性能均好于规范要求。通过分析比较,环氧沥青再生混合料的oac1为7.28%,oac2为7.165%。因此,确定最佳油石比为7.2%。

[0044]

下面通过实际性能试验确定最佳的环氧树脂体系混合物掺量。

[0045]

环氧树脂体系对混合料的高温改性效果通过车辙试验测量。按照本发明专利所述方法和步骤,制备出标准车辙板试件,放入60℃烘箱中养生4d,然后放入车辙仪中测量试件的动稳定度。试验结果如下表所示。

[0046]

环氧树脂体系混合物含量动稳定度(次/mm)10%866720%3213430%57520

40%5980050%50690

[0047]

钢桥面铺装技术要求中,材料的动稳定度必须大于3000次/mm,当环氧树脂体系混合物含量达到10%时,再生混合料的的抗高温变形能力已经满足相关规范要求。当掺量为20%时,高温性能已经非常优异,车辙试验基本不产生变形。继续提高掺量意义不大。

[0048]

环氧树脂体系混合物对混合料的低温性能影响通过小梁弯曲试验测量。将养生后的车辙板试件切割成250mm

×

30mm

×

35mm棱柱体小梁试件。在-10℃下进行小梁弯曲试验。试验结果如下表所示。

[0049]

环氧树脂体系混合物含量抗弯拉强度(mpa)最大弯拉微应变弯曲劲度模量(mpa)10%5.74725802420%11.601292909530%16.241724943840%17.332237776050%18.6025137424

[0050]

从表中可以看出,再生混合料的弯拉强度和最大弯拉应变都随着环氧掺量的增加而提高,但模量在掺量达到30%时出现拐点,对应于低温性能的环氧树脂含量为30%。

[0051]

环氧沥青再生混合料的水稳定性能由冻融循环试验和劈裂试验测得。把同时成型的马歇尔试件分为两组,一组未冻融循环,另一组为冻融循环试件。冻融循环试件先在25℃下浸水20分钟,然后真空饱水,并在-18℃条件下冰冻16小时,取出后放入60℃水浴24小时,最后测试其劈裂强度。试验结果如下表所示:

[0052][0053]

从表中可以看出,添加环氧树脂体系混合物后,再生混合料都具有很好的水稳定性,其中掺量为20%和30%时冻融强度比都较高,均超过90%。

[0054]

环氧沥青再生混合料的疲劳性能由小梁弯曲疲劳试验测得。将养生后的车辙板试件切割成250mm

×

30mm

×

35mm棱柱体小梁试件。采用三点分加载,加载波形为10hz连续式半正弦波。按0.2~0.6的应力比进行加载。试验结果如下表所示:

[0055][0056]

从表中可以看出,随着环氧树脂体系混合物含量的提高,沥青混合料抗疲劳性能迅速提高。当环氧树脂体系混合物含量达到30%时,如果继续提高,则沥青混合料抗疲劳性能提升不大。

[0057]

根据以上试验结果可得以下结论:环氧树脂体系混合物的最佳含量占总沥青含量的20%~30%。

[0058]

实施例的作用与效果

[0059]

根据本实施例所涉及的一种基于环氧树脂体系的沥青路面旧混合料再生方法,采用环氧沥青对再生混合料的性能进行有效恢复,可以改善再生混合料的路用性能。

[0060]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求的保护范围为准。

网址:一种基于环氧树脂体系的沥青路面旧混合料再生方法 https://www.yuejiaxmz.com/news/view/932251

相关内容

再生沥青混合料旧料掺量研究综述沥青混合料温拌再生技术研究

交通部公路院废旧沥青路面就地再生工程应用

上海科技报:废旧沥青路面神奇再生

龙山旧水池环氧翻新防腐单位环氧树脂

旧沥青路面废料还能再生利用!|京哈高速扩建工程推节能环保创新技术

废旧塑料改性沥青研究进展

永济环氧树脂胶泥厂家霍州环氧树脂胶泥热销产品

是专业从事特种环氧树脂、固化剂、活性稀释剂及环氧树脂

陕西省旧沥青路面水泥稳定就地冷再生基层施工技术指南