Surface Finish:Types Of Polishing

微软会在春季召开Surface新品发布会,推出新款笔记本和Surface Pro设备。 #生活知识# #科技生活# #科技新品发布#

抛光是零件表面处理的方法之一,可以改善零件的表面光洁度、提升表面质量、增强功能、提高精度并延长使用寿命。抛光不仅可以提升产品的外观,还在其功能性方面发挥着重要作用。本文汇集了所有抛光方法,让您了解更多关于抛光方法和注意事项的信息。

抛光工艺是什么

抛光工艺是一种改善工件表面光洁度、提升表面质量并增强产品功能性的方法。抛光常用于金属、塑料、玻璃、石材等多种材料。抛光不仅可以提升产品的美观度,还能增强材料的耐磨性和耐腐蚀性,广泛应用于各行各业。

7种抛光类型

抛光方法有很多种,如何选择更合适的方法需要综合多种因素,每种抛光方法都有其优缺点。

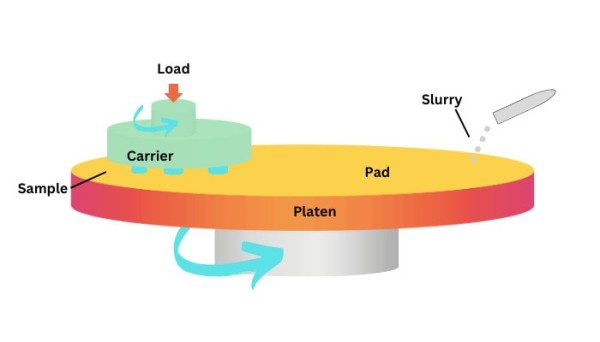

1.化学机械抛光(CMP)

化学机械抛光用于平整抛光材料的表面,结合了化学蚀刻和机械研磨工艺。

主要适用于半导体制造和光学制造领域,用于硅片的制造过程中,保证硅片表面的平整度,从而提高集成电路的制造质量和性能。

优点 改进的调平: 有效消除表面不平整,提供极高的表面平整度。 提高表面质量: 去除划痕、污点等表面缺陷,提高产品质量。 控制腐蚀和磨损: 通过调整化学和机械作用的比例,可以精确控制材料去除率。 适用于多种材料: 适用于抛光硅、金属、陶瓷和许多其他材料。 缺点 高 设备 费用: 设备昂贵,维护和运营成本高。 复杂 操作 处理: 需要精确控制化学溶液和抛光参数,操作难度大。 可能存在污染:所使用的化学溶液可能会污染环境,废液需要妥善处理。 前期工作准备 CMP机器: 包括抛光盘、抛光垫、抛光液供给系统。 抛光液: 又称磨料浆,通常含有磨料(如二氧化硅)和化学试剂。 清洁设备: 用于抛光前后的晶圆清洁。 检查工具: 用于检查晶圆的平整度和表面质量,例如原子力显微镜(AFM)。 如何操作 准备阶段: 将待抛光的晶圆固定在抛光机的夹具上,确保固定稳定。 抛光阶段: 启动抛光机,晶圆表面与旋转的抛光垫接触,同时供给含有磨料和化学试剂的抛光液。 化学和机械效应: 磨料在机械力作用下对晶圆表面进行物理研磨,与化学试剂发生反应,生成可溶解或易于去除的物质,达到去除残留物质及表面整平的目的。 清洁和测试: 抛光后,彻底清洗晶圆并测试工件的表面质量和平整度。2.电解抛光

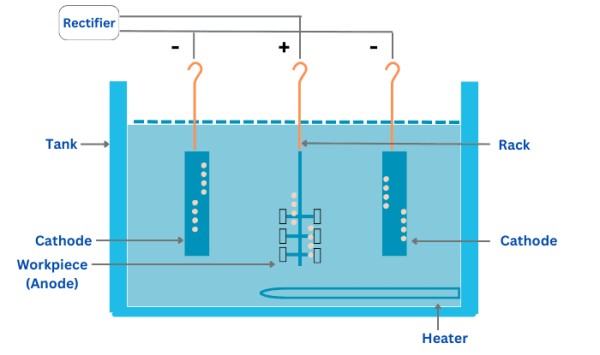

电解抛光,也称为电化学抛光,是一种利用电解作用抛光金属表面的方法。抛光是将工件作为阳极,在特定的电解液中通入电流,从而消除金属表面的细微凹凸。它常用于医院器械、汽车工业、航空航天等行业。

优点 光滑的表面: 有效去除细微划痕和不平整之处,以获得非常光滑的表面光洁度。 无机械应力: 与传统机械抛光不同,电解抛光不会引入额外的应力,适用于精密零件。 提高耐腐蚀性能: 去除表面杂质和氧化层可提高金属零件的耐腐蚀性。 自动化程度高: 可实现高度自动化,提高生产效率。 缺点 更高的成本: 需要专门的设备和电解液,前期投资较大。 化学处理: 所使用的电解液可能对环境和操作员有害,需要妥善处理。 限制: 主要适用于导电材料,不适用于非金属材料。 前期工作准备 准备电解液: 根据金属种类选择合适的电解液配方。 设置电解槽: 安装必要的阳极和阴极,保证电解槽清洁、无杂质。 准备工件: 清洗工件,除去油污、氧化层。 安全性: 准备好防护眼镜、手套和通风设备等安全装备。 如何操作 夹持工件: 将待抛光的工件作为阳极安装在电解槽内。 调整参数: 设定适当的电压和电流,根据工件的大小和电解液的性质进行调整。 开始电解: 接通电源,开始电解过程,工件表面的金属逐渐被去除并变得光滑。 监控进程: 监控电解过程,确保参数稳定并避免过度抛光。 清洁和检查: 电解结束后,从电解槽中取出工件,用水彻底清洗并检查抛光质量。 后处理: 对工件进行必要的后处理,如干燥、防腐处理等。3、机械抛光

机械抛光是一种传统的表面处理技术,通过物理磨损去除材料表面的微小凸起和不平整部分,以提高表面光洁度。该方法使用研磨材料(例如砂纸、抛光膏、抛光轮等)通过直接摩擦来抛光工件表面。常用于模具制造、珠宝制造和金属制造。

优点 提高表面光滑度: 有效提高工件表面的光洁度,减少表面缺陷。 简单易用: 该设备简单,操作方便,易于控制,无需复杂的设备或化学品。 成本效益: 与化学或电解抛光相比,机械抛光相对便宜。 缺点 效率较低: 与现代化学或电解抛光相比,机械抛光效率相对较低,尤其是对于大批量生产而言。 劳动强度高: 对操作人员的技能要求较高,劳动强度大。 可能引入的压力: 抛光过程中可能会引入表面应力,这会对材料特性产生影响。 灰尘和噪音问题:作业过程中会产生一定的粉尘和噪音,需要进行适当的防护。 前期工作准备 选择 抛光 工具: 根据材料的硬度和要求的表面光洁度,选择合适的砂纸、抛光膏或抛光轮。 准备工件: 清洁工件表面,除去油污、灰尘。 设备安装: 确保抛光设备(例如砂光机、抛光轮)安装牢固并调整到合适的工作位置。 安全性: 准备好防尘口罩、防护眼镜、手套等防护用品。 如何操作 粗抛光: 使用较粗的砂纸或抛光轮进行初步抛光,以去除较大的凹痕和划痕。 精抛光: 逐渐使用更细的砂纸或抛光膏并抛光几次,直到达到所需的效果。 清洁: 每次抛光后用软布或专用清洁剂清洁工件表面,去除抛光过程中产生的灰尘和残留物。 检查与纠正: 检查工件表面是否符合要求,必要时重复抛光步骤,直至达到合格质量。 最终处理: 最后的清洁和干燥,并在必要时涂上保护涂层。4.超声波抛光

超声波抛光是一种利用超声波振动能量进行抛光的技术。主要通过将超声波振动附加到抛光工具(例如针、刀或磨头)上,使工具以极高的频率振动,从而快速去除微小颗粒或对材料表面进行精细加工。多用于高精度、形状复杂的工件,例如模具零件、医疗设备、电子工业等。

优点 高精度加工: 它能够精确处理非常小且复杂的形状,适用于精密加工和制造。 表面质量改善: 提供非常光滑的表面光洁度,减少后处理应力和热效应。 适用于硬质材料: 可有效抛光硬质合金、硬钢等难加工材料。 操作灵活性: 可以轻松到达传统方法难以到达的区域。 缺点 设备成本高: 超声波抛光设备比传统抛光设备价格昂贵,维护成本也较高。 技术要求高: 操作人员需要接受专门培训才能有效控制超声波抛光操作。 有限的处理速度: 对于大型抛光任务,超声波抛光不如传统方法高效。 前期工作准备 准备合适的工具和配件: 选择合适的超声波抛光机和抛光头(针、刀或磨头)。 清洁工件: 确保工件表面无油污、无灰尘。 固定工件: 使用夹具固定工件,保证加工过程的稳定性。 设置超声波参数: 根据材料种类、表面要求调整超声波的频率和振幅。 如何操作 组装抛光头: 将合适的抛光头安装到超声波发生器上。 调整设备: 根据材料和加工需要,设置超声波的频率和功率,进行优化。 开始抛光: 启动机器,使抛光头接触工件表面,并逐渐移动工具以覆盖要抛光的区域。 监控处理: 观察加工情况,必要时调整参数或刀具位置,确保加工质量。 清洁和检查: 完成后,关闭设备,清洁工件并检查是否达到预期的抛光效果。5.磨料流抛光(AFP)

磨料流体抛光是一种通过磨料颗粒的流动来消除细微表面不平整并改善材料表面光洁度的抛光技术。它使用一种特殊配制的、含有精细磨料的磨料流体,通过往复挤压工件,使磨料流体流经工件的内外表面,从而实现研磨和抛光。该技术常用于工业阀门和配件,也适用于多孔部件,并能改善内部通道的光洁度。

优点 抛光复杂表面: 高效抛光传统方法难以达到的内部通道和复杂形状。 改进的表面光洁度: 显著提高表面光滑度,减少表面缺陷。 改进的组件性能:改进 通过改善流道的表面质量可以实现流体动力学性能和减少磨损。 均匀一致的表面效果: 确保抛光过程的均匀性,特别是在对称性和一致性很重要的应用中。 缺点 更高的设备成本: 初期设备投资及维护成本较高。 磨料更换和处置: 磨料的使用寿命有限,需要定期更换,并且使用过的磨料需要妥善处理。 技术要求高: 对操作人员的技术要求较高。 前期工作准备 选择合适的磨粒材料: 根据工件材料和所要求的表面精度,选择适当粒度和类型的磨料。 准备研磨液:混合 磨粒与载体混合,确保混合物的粘度和流动性适合抛光过程。 清洁工件: 确保工件表面清洁、无油。 设置设备: 根据被抛光零件的尺寸、形状设定压力、流量等参数。 如何操作 修复 工件: 将工件固定在机床或平整工具上,确保稳定性。 磨料液注入: 将研磨液注入工件的抛光区域。 开始抛光过程: 启动设备,使磨料液在工件内外表面进行往复运动,进行磨削、抛光。 监测与调整: 监控抛光过程并在必要时调整参数以确保最佳抛光效果。 清洁工件: 抛光完成后,清洁工件以去除所有磨料残留物。 检查结果: 检查工件的表面质量,确保达到预期的抛光效果。6.磁性 抛光

磁力抛光是一种利用磁场强制驱动含有磨料的介质的抛光方法。在此过程中,经过特殊设计的磨料(通常是磁性钢针或小磁性颗粒)在磁场作用下快速移动,从而研磨和抛光工件表面。它适用于小型、精密或形状复杂的金属零件。

7.振动抛光

振动抛光是通过在密闭容器中振动含有磨料的介质来抛光工件的一种表面精加工技术。振动器产生的高频振动使得磨料和工件在容器中相互碰撞、摩擦,从而达到去除工件表面粗糙度、提高表面光洁度的效果。

优点 高效率: 可同时处理大量小型工件,提高生产效率。 统一处理: 由于振动作用,磨料可以到达工件的各个角落和复杂形状的部位,达到均匀的抛光效果。 自动化操作: 整个抛光过程可实现自动化,减少人工操作。 缺点 噪音问题: 振动抛光机运行时噪音较大,需要采取适当的噪音控制措施。 形状的限制: 虽然它能够处理形状复杂的部件,但可能不适合极其脆弱或超精细的结构。 介质和磨料消耗: 需要定期更换磨料和介质,从而增加运营成本。 前期工作准备 选择合适的磨料: 根据工件材质和所要求的抛光程度选择适当的磨料种类和粒度。 抛光介质的准备: 除了磨料外,还需准备合适的介质,如塑料或陶瓷颗粒,以保护工件表面。 清洁工件: 确保工件表面清洁。 检查设备: 检查振动抛光机的工作情况,确保各部件运转正常。 如何操作 加载 工件和磨料: 将工件和磨料一起放入振动抛光机的加工容器中。 设置振动参数: 根据工件的尺寸和材料的特性,设定合适的振动频率和时间。 启动设备: 开启振动抛光机,让容器内的磨料与工件在振动中相互碰撞、摩擦。 监控进程: 监控整个抛光过程,确保抛光均匀。 完成抛光: 抛光过程完成后,关闭设备。 后处理: 对工件进行进一步的清洁和防护处理。

如何 G和 HIGH Q素质 P打磨过的 S表面?

抛光是一项精细的工艺,需要高度重视细节,以确保达到最佳效果并避免潜在问题。以下是进行抛光操作时需要注意的几个关键事项:

1. 选择合适的抛光材料和工具

根据工件的材质、硬度以及所需的表面精度,选择合适的抛光磨料和工具。不同的材料和所需的抛光效果可能需要不同的粒度和类型的磨料。 确保抛光垫、轮或磨料的质量符合要求,以避免造成不必要的划痕或损坏。2.抛光前的准备

清洁工件表面,确保其无灰尘和油污,否则可能会影响抛光效果或造成损坏。 对于特定材料或精密工件,需先进行预抛光处理,以消除表面缺陷。3.抛光过程控制

控制抛光压力和速度,压力过大或速度过快都可能导致工件过热,造成变形或损坏。 适当调整抛光时间,避免抛光过度,改变工件的形状和尺寸。4. 防护措施和操作人员安全

确保操作员佩戴适当的个人防护设备(PPE),例如防护眼镜、手套和口罩,以防止抛光过程中产生的灰尘或碎屑造成伤害。 保持良好的工作环境,包括适当的通风和照明以及安全的操作空间。5. 后处理和检查

抛光完成后,彻底清洁工件以去除所有抛光残留物。 仔细检查抛光的工件,以确保满足所需的表面质量和规格。常见问题

1.抛光工艺适用于哪些材料?

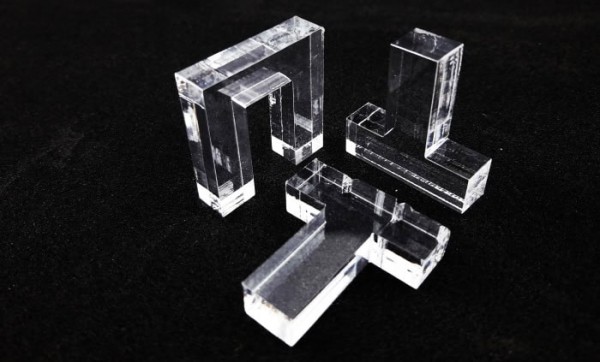

大多数材料都可以抛光。在CNC加工制造中,最常用的材料是金属和塑料材料。常见的材料包括:

金属:不锈钢等金属, 铝板、黄铜、铜、银、金和银经过抛光以获得反光表面。 塑料:丙烯酸(PMMA)、聚碳酸酯(PC)、ABS、ASA等塑料可以抛光以达到透明或光泽的效果。2. 如何为您的原型零件选择最佳的抛光工艺?

选择合适的抛光工艺对产品的表面质量和精度至关重要,直接影响产品的外观和功能。

那么,对于 塑胶零件, 只能选择机械抛光、手工抛光、火焰抛光。

3、影响振动抛光效果的因素有哪些?

振动抛光能否达到理想的表面效果取决于几个主要因素:磨石的选择、磨料的选择、水的比例以及零件的形状和材质。

结语

抛光技术可以帮助您的产品表面提升洁净度,去除缺陷,发现材料表面问题,并提升产品功能。Tirapid团队拥有丰富的实践经验,能够帮助您解决抛光难题。我们为您提供既不增加产品成本,又能提升产品表面质量的抛光解决方案。立即联系我们,携手合作。

网址:Surface Finish:Types Of Polishing https://www.yuejiaxmz.com/news/view/1306081

相关内容

微软全新Surface Laptop 13英寸与 Surface Pro 12英寸在中国上市5 Tips You Should Follow to Take Care of Your Leather Sofa

37 种最佳清洁产品,让你的家焕然一新案例

Research progress on preparation of high entropy

微软认证翻新 Surface Go 2

Surface Care

The Great Use of Uselessness: Another Kind of Wisdom in Life

让生活充满趣味 玩转Surface娱乐软件

Minimalist life aesthetics: the perfect blend of freshness, elegance and intelligent technology in modern homes, C4D indoor appliance humidifier model

20 sets of cartoon home appliances 3D model resources, including coffee machine, refrigerator, microwave oven, washing machine and other full set of household appliances models